De fem tårne i Postbyen er CG Jensens hidtil største råhus og in-situ projekt til dato. Højden på tårnene varierer fra 30 til 116 meter. Ud over boliger rummer de også hotellejligheder og erhverv.

Foto: CG JensenDer er ikke alene tale om Københavns højeste boligbyggeri. Der er også tale om et byggeprojekt, som i sit design og udtryk i høj grad satser på det unikke. Det betyder blandt andet, at ingen af de i alt godt 100 etager i de fem tårne, der er opført i Postbyen i København, rent konstruktionsmæssigt er fuldstændig ens. CG Jensen, der har stået for opførelsen af råhuset, har således haft en del arkitektoniske hensyn at leve op til.

Samtidig har byggeriet budt på en række logistikmæssige udfordringer, fordi byggepladsen var endog særdeles trang på det 235.000 kvadratmeter store område, som den gamle postterminal tidligere udgjorde. Der har været gang i store dele af området samtidig i forbindelse med opførelse af både de fem tårne, Dansk Banks nye hovedsæde og multibrugerhuset The Stamp, som CG Jensen også har stået for samt en række andre bygninger til kontorbrug.

Opgaven har omfattet udførelse af 13 meter pæle på ø1.200 og ø1.500, der er boret ned i den hårde kalk i undergrunden, rammede pæle, jordankre, in-situ kælder samt in-situ støbte dæk og kernevægge i tårnene. Hertil har CG Jensen specialudviklet væg- og dækforme, som har kunnet anvendes på alle tårnene. Dertil kommer elementleverance og montage samt stålkonstruktioner.

Foto: CG JensenBETONEN BLEV SANDBLÆST

Ud over de konstruktionsmæssige og logistikmæssige udfordringer arbejdede CG Jensen sammen med en bygherre, Danica Pension, der havde specifikke krav til, hvorledes byggeriet skulle tage sig ud. Således var et af kravene, at udvendig beton skulle være synlig, ligesom der var høje krav til, hvorledes det visuelle udtryk skulle være. Det skulle senere vise sig, det ikke var muligt helt at leve op til disse krav. Det forklarede projektleder Michael Johansen fra CG Jensen på Dansk Betondag.

”Bygherre havde en meget stærk idé om, hvorledes den rå beton skulle se ud, og da byggeriet var færdigt, besluttede man sig desværre for at få den synlige beton lava-afrenset. Det er en form for sandblæsning, der giver et anderledes mere åbent og porøst look, hvorved aftrykket fra støbepladen forsvinder. Personligt synes jeg, det er synd, fordi betonen bliver ensartet grå uden nogen form for spil i overfladen, forklarede Michael Johansen.

Til projektet har CG Jensen specialudviklet væg- og dækforme. Det betyder blandt andet, at formene kunne løftes op og med nogle få variationer i princippet genbruges til alle fem tårne. Yder- og inderformen kunne individuelt løftes i ét stykke. På den måde slap man for at skille dem ad og samle den igen, hver gang de skulle bruges på en ny etage.

Foto: CG Jensen.DET SYNLIGE INDTRYK ER VÆK

Når beton er synlig, er en del af det visuelle udtryk fortællingen om, hvordan selve støbeprocessen er gået til. Aftrykkene fra støbepladerne taler deres tydelige sprog, og i et byggeri som de cirkulære tårne i Postbyen, kommer endnu en faktor i spil. De er opført med en in-situ-støbt kerne, in-situ-støbte dæk, præfabrikerede betonelementer inde i selve kernen samt ti søjleelementer, der udgør den udvendige diameter på det enkelte tårn.

”Det betød, at vi var nødt til at skære slidser på bagsiden af støbepladerne for at få dem til at følge den cirkulære profil, og disse slidser kan fornemmes på ydersiden af pladen, hvilket så kan anes i den færdige støbning. Det betyder, at der kan forekomme farvenuancer, og dem kunne bygherre ikke lide. Andre faktorer gjorde sig gældende, men det var en af de primære årsager til, at man besluttede sig for lava-afrensning,” uddybede Michael Johansen.

I alt har CG Jensen opført 111 etager, hvortil der ud over beton til in-situ støbning af dæk og kerner er medgået 3.000 præfabrikerede betonelementer. Samlet set er der tale om 95.000 kvadratmeter fordelt på de fem tårne, et multibrugerhus på ti etager og en dobbelt p-kælder på 20.000 kvadratmeter.

Foto: CG JensenFRA TO MÅNEDER TIL SEKS DAGE

I forhold til de in-situ-støbte kerner havde bygherre desuden et krav om, at man ikke ønskede synlige huller efter gennemstiksankre, og den udfordring fik man løst i samarbejde med leverandøren af forskallingsløsninger, Doka Danmark, som man har haft et tæt samarbejde med i forbindelse med byggeriet. Det er skudt i vejret én etage af gangen på den måde, at man først støbte dækket, så kernen og derefter monterede de præfabrikerede elementer i kernen.

”Som nævnt var ingen af etagerne ens, og det gjaldt både diameter på kernerne, højden på kernerne samt elementer og forkant. Den første etage på det første tårn tog to måneder at få gjort færdig, og det var lidt bekymrende i forhold til tidsplanen, men det lykkedes os at sætte hastigheden gevaldigt op således, at vi var kommet ned på seks dage per etage, da vi nåede etage nummer 100,” sagde Michael Johansen.

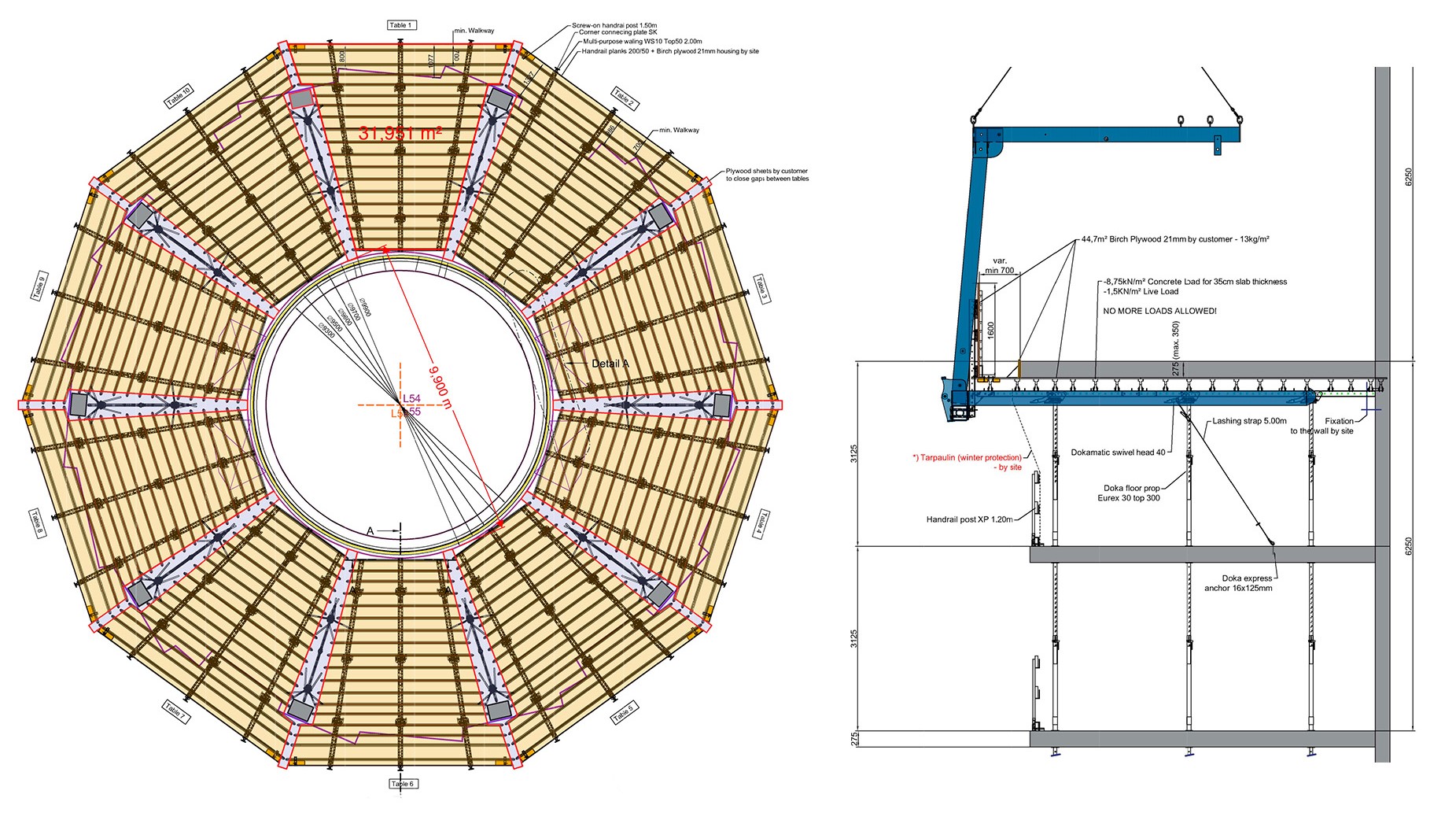

Her ses til venstre et tværsnit af et af tårnene og den formopbygning, der er anvendt. På illustrationen ses også til højre, hvorledes det er muligt blandt andet at løfte dækbordene mellem søjlerne fra etage til etage med den blå løftegaffel, der i princippet fungerer som en stor kagespade.

Foto: CG JensenMÅTTE GÅ FRA PUMPE TIL SPAND

Det var hurtigere, end han selv havde turdet håbe på. Også fordi man undervejs i byggeriet var nødt til at ændre på andre fronter. Blandt andet besluttede man, at det ikke var muligt at etablere et pumpesystem med kapacitet til at pumpe betonen op i de højder, man skulle arbejde i. Således foregik den højeste dækstøbning i kote 111.625. Et sådant ville nemlig have taget alt for megen plads i de snævre hejsezoner, der var etableret til at håndtere de mange materialer.

Derfor besluttede man at hejse betonen op i spand. At pumpe betonen op er en hurtigere proces, men ifølge Michel Johansen kom man faktisk helt ned på cirka 12-14 minutter fra en spand blev hejset op, til den var nede og klar til at blive fyldt igen. Det kan nævnes, at der gik cirka 100 kubikmeter beton til en dækstøbning og mellem 25 til 50 kubikmeter beton til en kernestøbning samt, at det er Unicon, der har leveret betonen.

På Dansk Betondag forklarede projektleder Michael Johansen fra CG Jensen om opførelsen af de fem tårne i postbyen. Et projekt, der blev båret i mål i tæt samarbejde med de andre aktører i byggeriet, men som dog blev præget af en række betonmæssige udfordringer.

Foto: Henrik MalmgreenMÅTTE TÆNKE UTRADITIONELT

Samarbejdet med betonleverandøren har været tæt, både i forbindelse med bygherres krav til betonen og i forbindelse med det tempo, CG Jensen skulle holde. Således ønskede man, at kernerne kunne afforskalles allerede dagen efter støbningen, hvorfor Unicon løbende har tilpasset betonen efter årstiden. Omkring håndteringen af dækbordene i forbindelse med støbning af dækkene, var man som i flere andre sammenhænge nødt til at tænke utraditionelt.

”Der står ti søjler i periferien af hvert tårn og mellem hver af disse var et dækbord. Når de skulle løftes op til næste etage, benyttede vi et system med en gaffelløsning, der mest af alt mindede om en stor kagespade, og det fungerede faktisk fint, forklarede Michael Johansen tilhørerne på Dansk Betondag. Alt i alt har der altså været tale om et særdeles komplekst byggeprojekt, men gennem omtanke og tæt samarbejde med de øvrige aktører i processen er det lykkedes at komme i mål.