Stribefundamenter anvendes primært til overførsel af en linjelast på skaftet til en fladelast i bunden af pladen. Pladen bidrager til fordeling af linjelasten, hvormed en trekantet geometri vil være mere optimal. Skaftet virker som et vægstykke, hvis zig-zag form øger bæreevnen.

Foto Illustration af RambøllI en tid, hvor bæredygtigt byggeri er på dagsordenen i stort set alle byggeprojekter, giver det god mening at tænke i materialebesparelse. Især når det gælder beton, for sparet beton betyder mindre CO2-aftryk. Selv om en idé til materialebesparelse umiddelbart kan se god ud, er der dog en række forhold, der skal tages i betragtning. Nemlig kan den føres ud i livet, altså er den bygbar, er styrken tilstrækkelig samt ikke mindst, er metoden så rationel, at den kan industrialiseres.

En af de ideer, der kom på banen i 2022 og som i 2023 forhåbentlig vil manifestere sig i et konkret projekt efter et forsøg blandt en række af byggebranchens aktører, er det optimerede stribefundament. Det udfordrer standardmåden at designe og bygge på, men selv om stribefundamenter er optimerede med hensyn til materialemængde og CO2-aftryk, er de dog kun værdifulde og brugbare, hvis de reelt er bygbare. Det har et Proof-of-Concept projekt initieret af Rambøll vist, de er.

”Det siger sig selv, at vi som rådgiver skal have tillid til de løsninger, vi anbefaler, og derfor har det været rigtig fint, at vi så at sige har haft mulighed for at udforske mulighederne i et ”sand-box” forløb, hvor vi har kunnet prøve konceptet af”, forklarer Tim Gudmand-Høyer.

Foto: RambøllEr det indsatsen værd

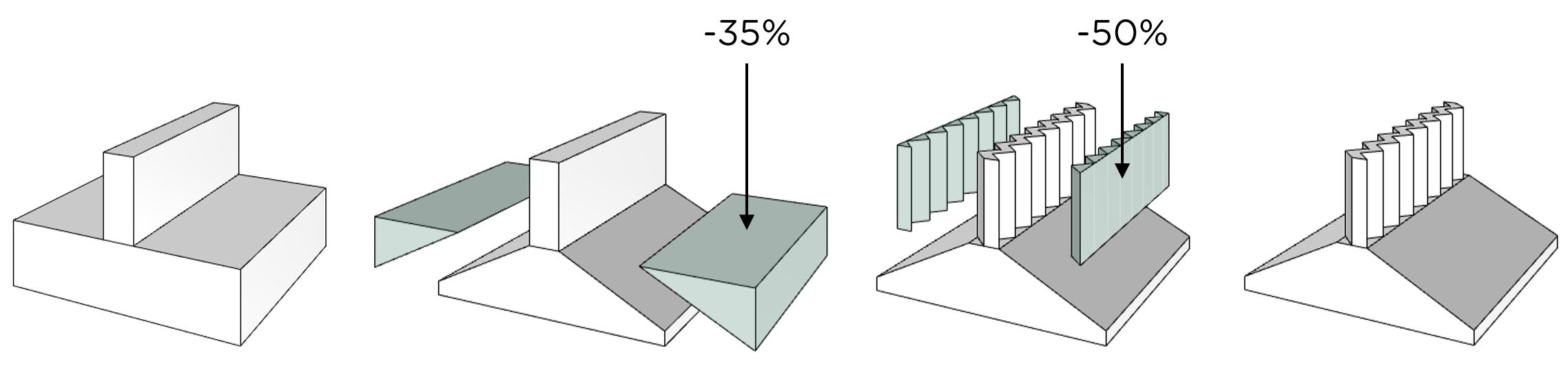

Fra et konstruktionsmæssigt synspunkt anvendes stribefundamenter primært til overførsel af en linjelast på skaftet til en fladelast i bunden af pladen. Pladen bidrager dermed hovedsageligt til fordeling af linjelasten, hvormed en trekantet geometri vil være mere optimeret. Tilsvarende virker skaftet som et lille vægstykke, der på samme måde som et stykke foldet papir har større bæreevne, hvis det er zig-zag-formet.

”Det nemmeste og mest effektive er selvfølgelig at støbe en firkantet plade og et traditionelt skaft, og den metode er derfor helt naturligt standard. Vi ved imidlertid godt, at konstruktionen kan optimeres, hvis man fjerner noget af materialet, men det helt store spørgsmål er, om indsatsen giver mening, altså om CO2-besparelsen er indsatsen værd”, siger Tim Gudmand-Høyer, der er chefkonsulent hos Rambøll.

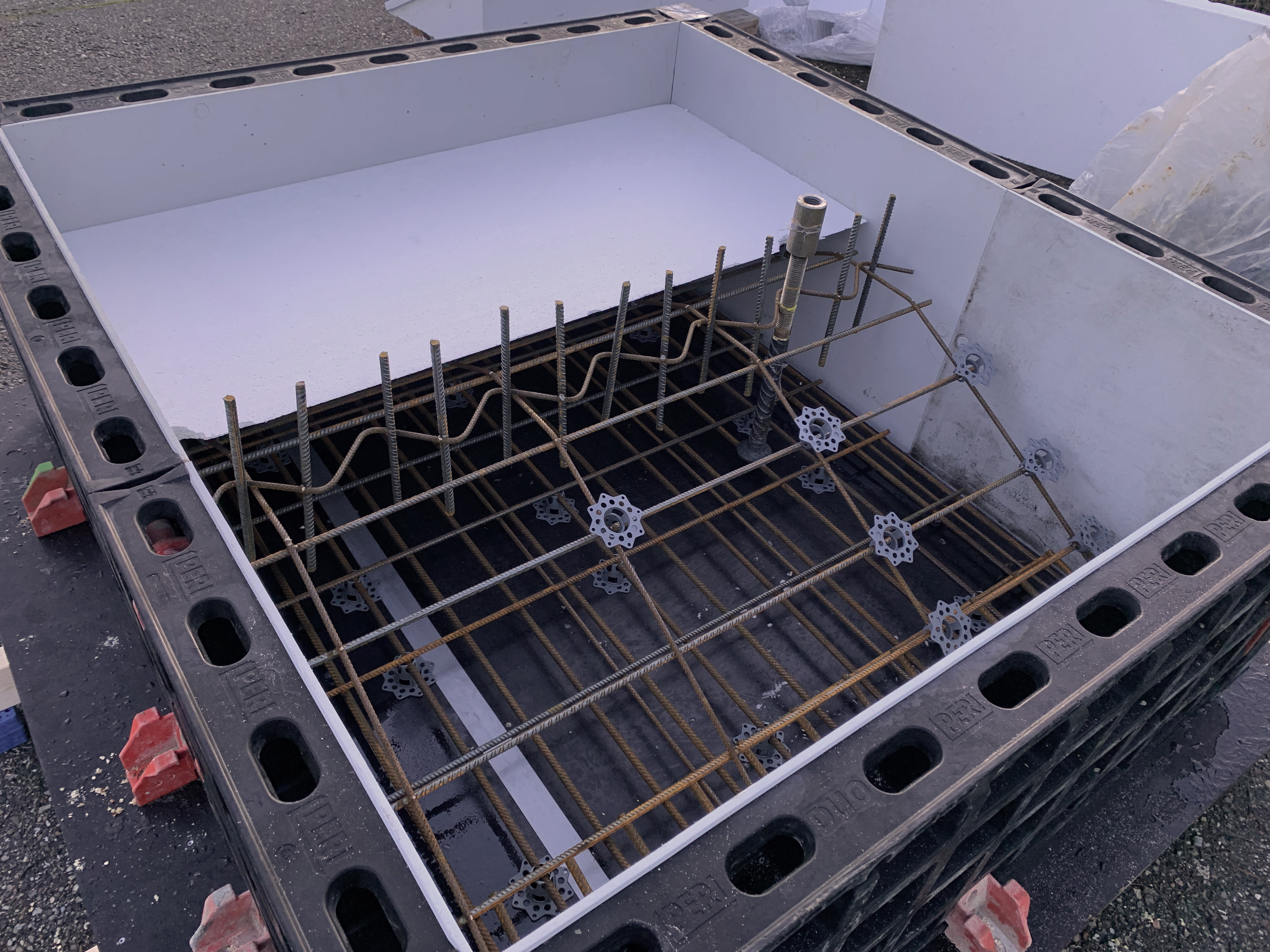

Støbeformen blev lavet som en kombination af en standardform og en indre form af polystyren. For at undersøge genbrugs- potentialet i polystyrenformen, er en af siderne på den indre form coatet, mens den anden ikke er.

Foto: Illustration af RambøllStort engagement i projektet

Styrke og bygbarhed er ikke de eneste forhold, der skal tages i betragtning. En mere kompleks form, som det optimerede stribefundament udgør, er nemlig mere ressourcekrævende og tager længere tid at bygge. Ligeledes er det mere besværligt at kontrollere selve udstøbningen, og selv om man kan anvende selvkompakterende beton, der ikke skal vibreres, vil spørgsmålet, om man kan stole på styrke og kvalitet, naturligt melde sig.

”Det siger sig selv, at vi som rådgiver skal have tillid til de løsninger, vi anbefaler, og derfor har det været rigtig fint, at vi så at sige har haft mulighed for at udforske mulighederne i et ”sand-box” forløb, hvor vi har kunnet prøve konceptet af”, forklarer Tim Gudmand-Høyer. Han føjer til, at engagementet har været så stort, at man efter en håndfuld Teams møder så at sige gik direkte fra dialog til model uden at lave tegninger først.

Projektet har vist, at det er muligt at spare 35 pct. beton i pladen og 50 pct. i skaftet, mens besparelsen i armering var 17 pct.

Foto: Illustration af RambøllFIK TID TIL AT EKSPERIMENTERE

Tim Gudmand-Høyer er af den overbevisning, at langt de fleste i byggebranchen synes, det er både spændende og interessant at udfordre vante rutiner med henblik på at optimere. Det har altså også vist sig at være tilfældet i forbindelse med forsøget med de optimerede stribefundamenter. Blandt andet fordi, der i en travl hverdag kun sjældent er mulighed for eller tid til at afprøve alternative løsninger.

Det viste sig, at det var muligt at spare 35 pct. beton i pladen og 50 pct. i skaftet, mens besparelsen i armering var 17 pct. Derudover har optimering af materialerne i sig selv også været en del af pilotprojektet, og man anvendte beton samt armering med lavere CO2-aftryk. Sammenlignes de anvendte materialer med standardmaterialer, var den samlede besparelse i pilotprojektet op mod 46 pct. CO2. NCC har som deltager i projektet stået for støbningen, og her er man begejstret.

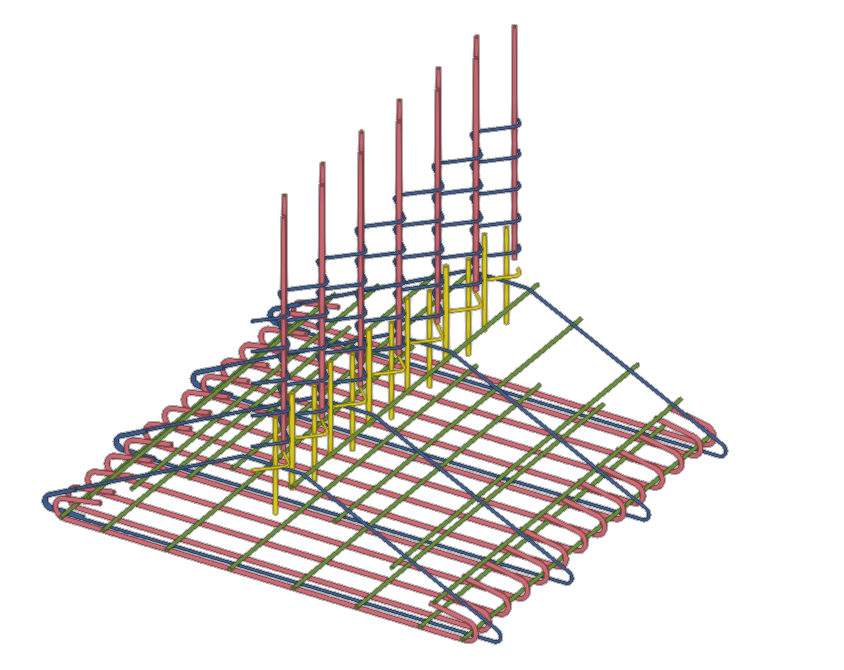

Armeringen er hovedsageligt designet med hensyn til bæreevnen. Der er dog også tilføjet langsgående armering, som er designet med hensyn til revnevidder fra svind. I basen er tilføjet bøjler for at kunne håndtere armeringen samlet som en kurv og derved forbedre bygbarheden.

Foto: Illustration af RambøllGLADE PARTNERE I PROJEKTET

”NCC bakker op om initiativer, der kan løfte branchen og understreger vigtigheden af, at vi ikke går på kompromis med kvaliteten, og derfor er disse sandkasse-forsøg virkelig gode, da vi får en indsigt i arbejdsprocesserne og derved bygbarheden af løsningen,” siger Kåre Flindt Jørgensen, der er teknisk chef for Structural Design i NCC.

Betonen blev leveret af Unicon, og her siger produktchef Jørgen Schou, at det ikke kun er materialebesparelse, der er vigtigt i forhold til at sikre et mindre CO2-aftryk. Optimering med hensyn til de nødvendige eksponeringsklasser resulterer ofte i et mix-design med mindre CO2-aftryk i forhold til udgangspunktet. Forudsætningen for, at det lykkes, er imidlertid en konstruktiv dialog mellem rådgiver og betonproducent med fokus på CO2-besparelse, understreger han.

FAKTA OM PROJEKTETS DATA

Fold faktaboksen ud for at læse mere

Betonen:

Kravene til betonen var trykstyrkeklasse C30/37 og eksponeringsklasse XC2, XA1. Derudover var der krav om maksimal stenstørrelse på 16 mm grundet armeringsdesignet (dæklag og afstand mellem stængerne). Ud fra dette blev Unicons mest bæredygtige beton med FUTURECEM cement valgt med en CO2-reduktion på 25 pct. sammenlignet med en tilsvarende beton med RAPID cement. Yderligere blev der valgt en selvkompakterende version af hensyn til arbejdsmiljøet.

Støbeformen:

Støbeformen, der er anvendt i projektet, blev lavet som en kombination af en standardform og en indre form af polystyren. For at undersøge genbrugspotentialet i polystyrenformen, var en af siderne på den indre form coatet, mens den anden ikke var. Set fra et testsynspunkt giver denne løsning bedre muligheder for besigtigelse af støbningen. Højden af den blivende del af skaftets form var øget, hvormed det potentielt kan anvendes som støbeform ved støbning af et terrændæk.

Støbningen:

Armeringen og den indre støbeform var præfabrikeret og blev leveret på pladsen til montage. Produktionerne var alle baseret på 3D-modeller. Selvkompakterende beton blev anvendt grundet de begrænsede muligheder for vibrering af betonen. Støbningen foregik over to omgange for at simulere den situation, der vurderes at være mest realistisk ved et højere skaft, hvilket ofte vil være tilfældet.

Design og CO2e/LCA-forudsætninger:

Stribefundamenterne var designet i henhold til DS/EN 1992-1-1 med DK nationalt anneks forudsat en linjelast på 1000 kN/m, jordbundsforhold med en bæreevne på mere end 667 kN/m2, og eksponeringsklasse XC2 XA1. I CO2/LCA-beregningerne blev udelukkende A1-A3 taget i betragtning og følgende værdier blev benyttet:

- Standard beton (M30 beton med RAPID cement: 289 kg. CO2e/m3 (EPD Danmark)

- Standard armering: 680 kg CO2e/ton stål (Ökobau)

- Anvendt beton (Lava M30 beton med FUTURECEM cement): 227 kg CO2e/m3 (EPD Danmark)

- Anvendt armering fra Celsa Steel: 402 kg CO2e/ton stål

- Anvendt armering fra Pittini: 651 kg CO2e/ton stål

Deltagerne i projektet:

Lemvigh-Müller, Unicon, PERI Denmark, Odico, NCC, PEIKKO, Rambøll og NREP.

(Kilde: Rambøll)