Råhuset til Fjordenhus er opbygget i in-situ støbt beton baseret på EPS forme leveret af firmaet Odico. I alt 4.500 m3 forme blev kørt fra firmaets fabrik i Odense til byggepladsen.

Foto: Anders Sune Berg.Når det gælder produktion af betonelementer, drømmer arkitekterne ofte om mere komplicerede facadeelementer med krumme eller dobbeltkrumme former, men den type idéer strander i praksis oftest på omkostningerne ved at producere formene til den slags betonelementer.

Det satte den unge fynske virksomhed Odico Construction Robotics sig for at ændre på. Det førte i 2012 blandt andet til det treårige forskningsprojekt Bladerunner, hvori også deltog Teknologisk Institut, DTU Compute, DTU Mekanik, betonelementproducenten Confac og arkitektfirmaet 3XN.

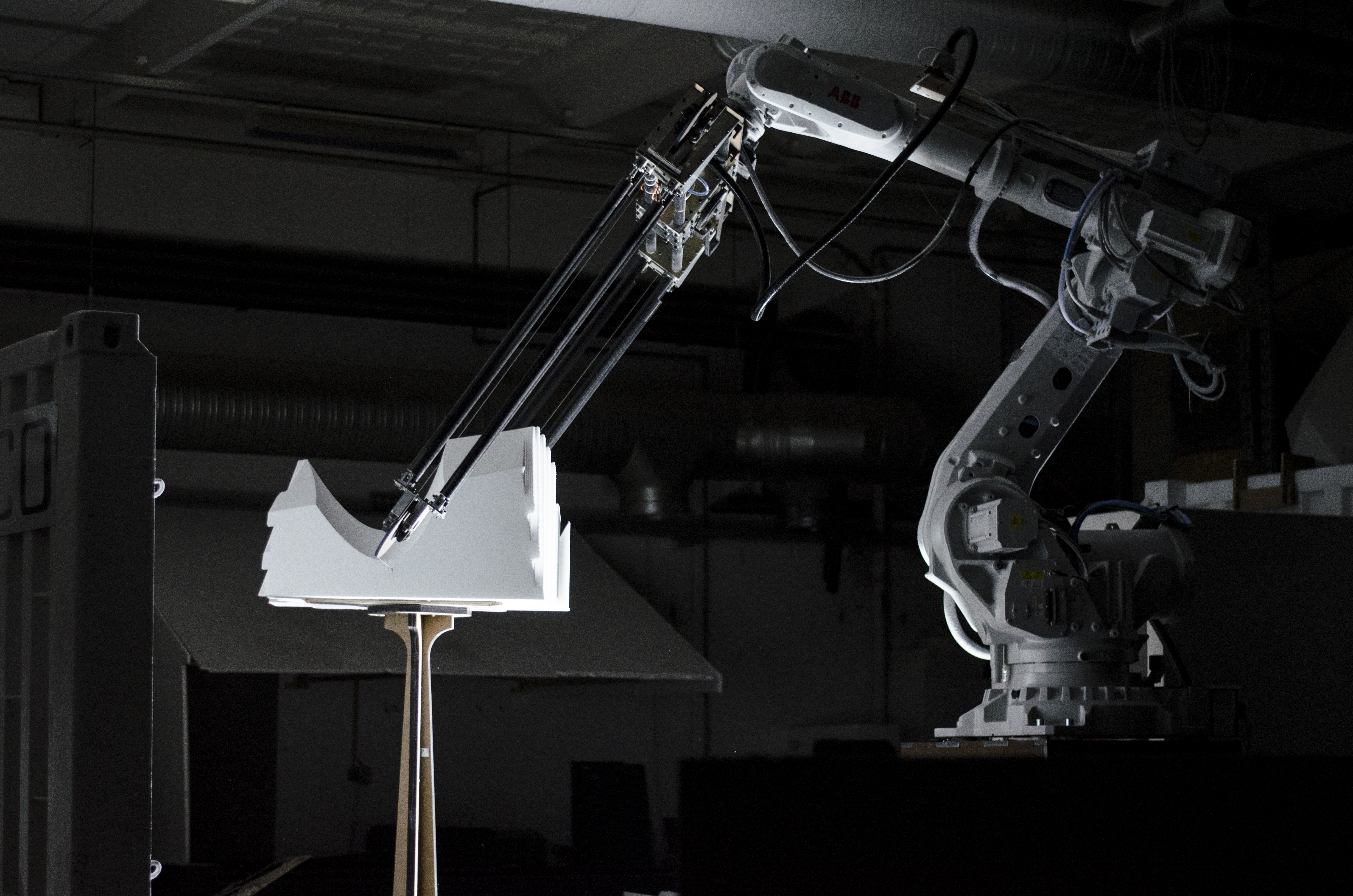

Grundidéen var, at udvikle en helt ny robotteknologi med tilhørende software til at fremstille avancerede støbeforme til betonindustrien i EPS (Ekspanderet Polystyren), også kendt som flamingo. En af de oprindelige grundtanker var tillige at gøre løsningen mobil ved hjælp af en containerløsning, så robotten nemt kan flyttes rundt til fabrikker eller byggepladser efter behov, hvorved man kan spare store omkostninger til opstilling og afskærmning.

HOT-WIRECUTTING

Ved hjælp af robotstyret CNC-fræsning kan man skabe en hvilken som helst geometri på støbeformen, men processen er meget langsom, fordi fræseren skal køre utroligt mange gang for at skabe en glat overflade. Ved at bruge en proces kaldet hotwire-cutting, hvor to robotarme bevæger en stram glødetråd gennem EPS-materialet, kan processen dog speedes 100 gange op. Teknikken kan skabe støbeforme med alle typer enkeltkrumme geometrier og enkelte typer dobbeltkrumme former. Hot-blade-cutting, hvor robotterne holder tråden så den får en krum form, gør det muligt at skære dobbeltkrumme former som kupler og skaller.

Siden de oprindelige forsøg er vi faktisk mest gået over til abrasive-wire-cutting, hvor man bruger en diamantbesat tråd til spåntagende trådskæring. Metoden er endnu hurtigere, og vi kan desuden skære gennem stort set alle materialer inklusive træ, letbeton og granit. I praksis kan vi med løsninger med en stram tråd klare 99 procent af alle de opgaver vi får, fortæller Asbjørn Søndergaard, der er Chief Technology Officer hos Odico.

FJORDENHUS

Udover udviklingsarbejdet med robotteknologien har Odico i løbet af de seneste år løst over 300 forskellige opgaver af varierende størrelse i syv forskellige lande. Herhjemme har firmaet været med på det spektakulære Fjordenhus i Vejle, designet af Olafur Eliasson for Kirk Capital.

I det projekt startede man med at lave en mock-up af en sektion af bygningen. Man testede forme med henholdsvis traditionel træforskalling og vores robotskårne EPS-forme. Det viste sig, at vores forme både havde en højere præcision, og at de bedre modstod støbetrykket fra betonen. I alt endte vi med at levere 100 lastvognstog med 4.500 m3 EPS forme til byggeriet. Fjordenhus er opbygget med et in-situ støbt råhus, men nogle vægelementer er støbt on site og kranet på plads, siger Asbjørn Søndergaard.

GENEREL BYGGEPLADSROBOT

Odico arbejder videre med de trådskårne støbeforme, men vil gerne videre med en ny teknologisk udvikling med en robotstation i en container, som nemt kan bringes til en byggeplads. Produktionen kan via en iPad styres af personale uden en baggrund i robotprogrammering.

Odico har blandt andet solgt sådan en løsning til et entreprenørfirma, der bruger robotten til at tilskære beton-og naturstensfliser på byggepladsen. Metoden er hurtigere og mere præcis end den manuelle, og den reducerer støv-og støjgener, da arbejdet foregår i robottens egen lukkede trailer. Odico satser på at udbrede teknologien til andre typer opgaver med for eksempel betonbearbejdning på fabrikker og byggepladser.

Med robotstyret trådskæring er det ifølge Asbjørn Søndergaard muligt at frembringe langt hovedparten af de støbeformsgeometrier, der reelt bliver brugt i byggeri.

Foto: OdicoSMARTSTAIR

Smartstair er et testprojekt som Odico kører i samarbejde med Confac og to andre virksomheder. Confac er en højteknologisk producent af blandt andet skræddersyede facadeelementer og trapper i beton.

Støbning af trapper er en veldefineret opgave, men over hele verden har man samme udfordring. Der skal laves meget dyre træforme i hånden, som også skal lakeres og slibes, så man får den rigtige overflade. Og det gælder endda, når vi taler helt almindelige, lige trappeløb. Formen udgør en meget stor del af omkostningerne. Taler vi om specielle eller svungne former, så ender det ofte med at bliver så dyrt, at idéen bliver taget ud af projektet, fortæller direktør og partner i Confac, Hans Verner Lind.

Idéen med Smartstair er at udvikle teknologien med at lave støbeforme, så man i stedet for at skulle i gang i tømrerværkstedet 2-3 uger i forvejen kan lave trapperne som just-in-time-produktion. En traditionel trappestøbeform skal helst bruges adskillige gange for at være rentabel. Men med EPS-støbeforme vil det være muligt at lave unikaproduktion og at lave trapper med avancerede former til en rimelig pris. Noget af det der skal arbejdes med, er overfladebehandlingen af EPS-formene som er et væsentligt og fordyrende element i produktionen. Her skal det være muligt at nøjes med en billigere behandling til forme, der kun skal bruges en enkelt gang, mens de slidstærke og dyre overfladebehandlinger forbeholdes de forme, der skal bruges mange gange.

Når vi har valgt at starte med trapperne, så er det fordi det er en kompleks, men veldefineret produkttype. Vi håber på sigt at kunne konvertere den viden til facadeelementproduktionen. Problematikken er den samme vi vil gerne lave funky krumme og specielle geometrier til arkitekterne, men det falder ofte på prisen. Som det er nu, skal vi i de krumme konstruktioner desuden bukke og svejse armeringen manuelt, og det er meget kompliceret. Men hvis vi har parametrene på geometrien inde i systemet i forvejen, så vil vi også kunne fodre andre maskiner med de data, så eksempelvis bukning og svejsning af armeringen kan foretages automatisk af en robot, forklarer Hans Verner Lind.